Ресурс термопринтера

Рис. Промышленный матричный принтер, имеет повышенную надежность, но даже он ломается.

Сегодня случилось общаться с представителем генерального поставщика (ГП), и был удивлен одной простой вещи – страшно далеки лабораторные испытания ККМ от реальных условий. В ходе беседы выяснилось, ККМ действительно тестируют, перед тем как обнародовать показатели той или иной детали. Например, принтер при тестировании пробегает 220 км, отрезчик совершает 1-2 миллиона резов. Не поверил этим цифрам, заглянул на сайт еще нескольких ГП, картина такая же - все те же показатели при идентичных принтерах. Собственно цифры, как цифры, но стоит немного задуматься над ними, как получается логическая вилка, суть которой понять не смогли.

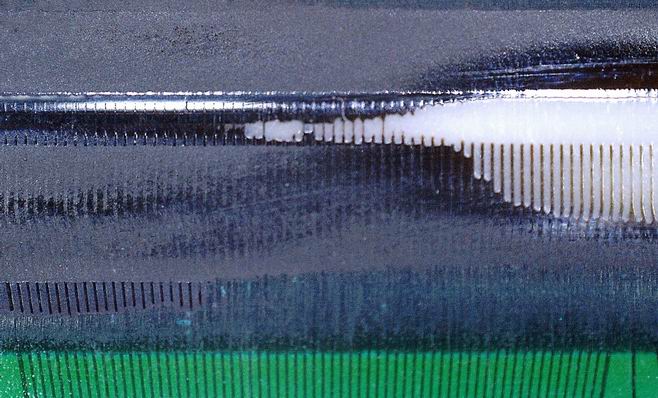

Мы уже рассматривали ТПГ с пробегом 156 км, но это промышленный принтер, термопечатающий механизм которого выполнен полностью из железа, соответственно о люфтах в механизме не может быть и речи, фактически получаем только износ рабочей поверхности ТПГ

Рис. Рабочая поверхность ТПГ промышленного принтера после 156 км. Слева ТПГ исправна, справа рабочая зона истерта до керамики.

У другого специализированного принтера со стальной станиной, но с преобладанием пластиковых элементов в остальных узлах, ТПГ ходит 90 км и потом начинает семафорить пользователю о своем выходе из строя, хотя при этом остается абсолютно исправной. После доработки напильником, такая ТПГ может отбегать еще 30-60км, как повезет, но и тут пробег ТПГ на превышает 150км.

Пробуем зайти с другой стороны, сколько бегает каучуковый вал у специализированного принтера. Вал меняется на 200-250 км, и снова станина железная, с пластиковым наполнением, про люфты можно не говорить.

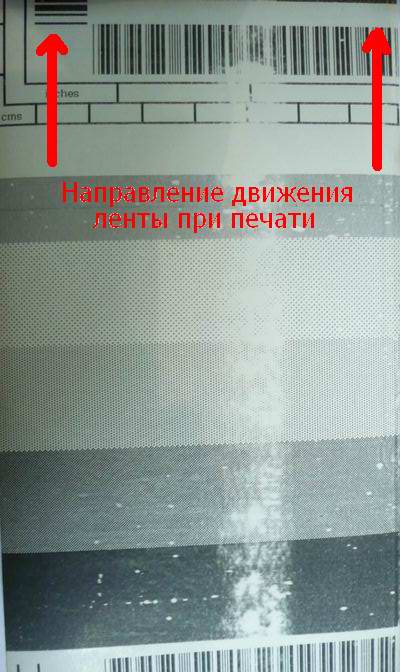

Рис. Тестовая этикетка на валу имеющего пробег около 250 км белая полоса посередине – это износ вала.

Об обрезчиках вообще не хочется говорить, средний срок службы 2 -3 года – это при хорошем раскладе. Немного математики три года это около 1000 дней, возьмем очень хороший ритейл с 800 чеками в день по кассе. Это почти 1 миллион резов, вроде все сходится, но вот почему тогда отрезчик ломается на средненькой проходимости в 300 чеков в день за такой же период? Тестирование в мастерской без специального охлаждения в непрерывном цикле нагревает отрезчик уже на 1500 резах до необратимых последствиях. Проверено лично, когда делали гирлянды на новый год из кассовой ленты при помощи ККМ. Для примера возьмем профессиональные термопринтера, у всех отрезчик выполнен в виде закрытого корпуса, который выполнен независимым от крышки принтер, но нигде мы не встретим отрезчик встроенный в крышку.

А теперь заглянем на современный ККМ, полностью или на стальной станине принтер, но с пластиковой крышкой. Стоит вспомнить не убиваемый Штрих-Мини-ФР-К крышка из пластика является только декором, а несущая крышки – это железный каркас, который как терминатор может работать без пластиковой крышки.

Взвесим шансы, гибкий и теряющий свою форму пластик в споре против железной станины на специализированном принтере казалось бы у ККМ нет ни каких шансов. Однако в тепличных условиях при которых тестируются ККМ у ГП показывают лучшие характеристики. Вот тут получается некоторая неопределенность, как промышленный принтер смог уступить по характеристикам пластиковому принтеру ККМ. Либо пластик надежнее железа, либо эксплуатация в реальных условиях намного снижает ресурс принтера, по отношению к лаборатарному тестрованию.

Заключение. Современная математика ККМ, например FPrint XX, позволяет отслеживать пробег принтера и количество резов отрезчика. Думается проверить на практике реальный пробег при поломке не составит особого труда.

0 комментариев